Change Language :

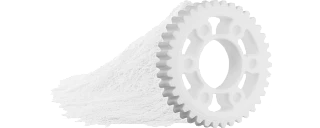

3D-gedruckte Kunststoffzahnräder für Elektroauto-Ladesystem

Zeit- und Kostenersparnis mit dem igus 3D-Druckservice

Schnell online konfiguriert

Eine Online Konstruktion für Zahnräder beim igus 3D-Druckservice dauert etwa 60 Sekunden. Die Lieferung erfolgt dann ab 24 Stunden. Anders als bei Zahndrädern, die mit Industriedruckern gefertigt werden und nach bis zu 3 Tagen versandfertig sind. „Beim Prototypenbau sind hohe Flexibilität und rasche Lieferzeiten entscheidend“, sagt Easelink Gründer Hermann Stockinger. „Genau diese Eigenschaften schätzen wir an der Möglichkeit bei igus Zahnräder in einer Vielzahl an Varianten schnell über den Onlinekonfigurator auszuwählen und drucken zu lassen.“

Ein weiterer Vorteil, neben der unschlagbaren Zeitersparnis ist die Wirtschaftlichkeit des Service von igus, da sämtliche Werkzeugkosten entfallen. Der Konstrukteur muss lediglich das Zahnmodul wählen und die Anzahl der Zähne und die Drehmomentübertragung festlegen. Der Konfigurator erstellt ein 3D-Modell des Zahnrads, die Basis für den 3D-Druck. Ohne eine Computer-Aided-Design (CAD) Software lassen sich so hunderte Varianten einfacher Zahnräder und Doppelzahnräder realisieren.

iglidur i6 für hohe Verschleißfestigkeit

Als Druckmaterial für Zahnräder eignet sich besonders das iglidur i6. Der Hochleistungskunststoff trotzt Umgebungstemperaturen von -40 bis +80 Grad Celsius, ist druckfest bis 44 Mpa und besitzt eine hohe Abriebfestigkeit. Dass er deutlich robuster als der klassische Kunststoff Polyoxymetylen (POM) ist, haben Labortests bewiesen. Dabei wurden Zahnräder mit 12 Umdrehungen pro Minute laufen gelassen und mit 5 Nm belastet. Das Ergebnis: Das 3D-gedruckte Zahnrad aus iglidur i6 war auch nach einer Million Zyklen noch voll funktionstüchtig, die Abnutzung kaum messbar. Anders ein gefrästes Zahnrad aus POM. Es war nach 321.000 Zyklen verschlissen und nach 621.000 gebrochen.

SLS-Material iglidur i6 online kaufen

Beratung

Gerne beantworte ich Ihre Fragen auch persönlich

Beratung und Lieferung

Persönlich:

Montag – Freitag: 8 – 20 Uhr

Samstag: 8 – 12 Uhr

Online:

Chat-Service:

Montag – Freitag: 8 –18 Uhr

Samstag: 8 – 12 Uhr

Beratung via Microsoft Teams:

zum Buchungsportal