Change Language :

FDM-Druckverfahren: Maßgeschneiderte Fertigung für Ihre Anforderungen

Das FDM-Druckverfahren hat sich zu einer der zentralen Technologien im 3D-Druck entwickelt – doch was steckt eigentlich dahinter?

Fused Deposition Modeling (FDM) ermöglicht die Herstellung physischer Objekte, indem geschmolzenes Kunststoff-Filament Schicht für Schicht verarbeitet wird. Dieses Verfahren ist auch als Fused Filament Fabrication (FFF) bekannt.

Der FDM-Druck kann in vielen Bereichen eingesetzt werden, von Industrie-Prototypen bis hin zu Anwendungen im Hobby-Bereich, da das Verfahren einfache Handhabung mit Vielseitigkeit verbindet.

igus bietet Anwendern des FDM-Druckverfahrens speziell entwickeltes Filament aus Hochleistungskunststoffen zur Verarbeitung auf gängigen 3D-Druckern an. Diese Materialien sind langlebiger als herkömmliche Kunststoffe und eignen sich ideal für Verschleißteile in bewegten Anwendungen.

Entdecken Sie auf dieser Seite:

Wo wird das FDM-Druckverfahren eingesetzt?

Fused Deposition Modeling wird als Fertigungsverfahren für Komponenten in vielen verschiedenen Einsatzbereichen genutzt, darunter:

Abfüll- und Verpackungsmaschinen: zum Beispiel für individuelle Produktwender auf Förderbändern

Prototypenbau: für schnelle Testreihen und Designentwicklungen

Maschinenbau und Anlagentechnik: Hilfsmittel, Vorrichtungen, Ersatz von gefrästen Kunststoffteilen

Luft- und Raumfahrt: leichte und komplexe Geometrien für Simulationen oder Testbauteile

Automobilindustrie: Funktionsprototypen, Halterungen und Kleinserien

Medizintechnik: individuelle Modelle und Prototypen für chirurgische Planungen

Hobby & DIY: Anwendungen wie Schmuckdesign, Modellbau und dekorative Haushaltsobjekte

FDM-Druck in der Praxis

Wartungsfreie Greifer aus dem 3D-Druck

Die Carecos Kosmetik GmbH benötigte Produktionsgreifer, die Deckel greifen und auf Behälter schrauben. Bisher wurden diese aus Aluminium gefräst, was mit Kosten von bis zu 10.000 Euro pro Greifer und einer Herstellungszeit von sechs Wochen verbunden war. Dank des tribologisch optimierten 3D-Druck-Filaments iglidur i150 konnte igus eine schnelle und kostengünstige Lösung liefern. Die Kunststoffgreifer sind leichter, bis zu 50-mal verschleißfester und können innerhalb von 10 bis 12 Stunden gedruckt werden. Das Ergebnis: 85 % Kostenersparnis und eine um 70 % schnellere Fertigung. Ideal für die flexible Produktion in verschiedensten Branchen.

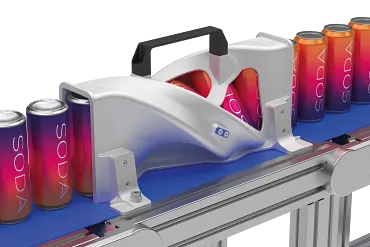

Produktwender aus iglidur i150 für Getränkeabfüllung

In der Getränkeindustrie wurden bisher Produktwender aus Stahldrähten oder gefrästen Materialblöcken gefertigt, was hohe Kosten, viel Materialabfall und lange Lieferzeiten verursachte. igus entwickelte eine 3D-gedruckte Alternative aus iglidur i150 Filament. Der gedruckte Dosenwender besitzt eine spezielle spiralförmige Struktur, die Dosen präzise dreht und für eine fehlerfreie Befüllung vorbereitet. Das Bauteil bietet die gleiche Funktionalität wie die bisherige Lösung, reduziert jedoch die Produktionskosten um bis zu 70 %. Es ermöglicht die Verarbeitung von bis zu 60.000 Dosen pro Minute, ist wartungsfrei und im Design flexibel anpassbar an jegliche Dosengröße.

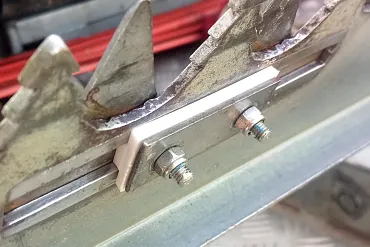

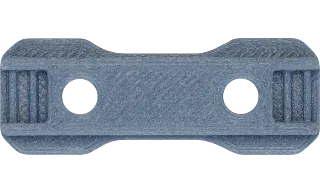

Gleiter für schwimmende Mähmaschinen

Schwimmende Mähmaschinen befreien Seeufer von Gräsern. Ihre Schneidmesser wurden mit Metallgleitern gespannt, die aufgrund von Schmutz und Feuchtigkeit schnell verschlissen waren und pro Saison dreimal ersetzt wurden. Ersatzteile verursachten dabei hohe Kosten. Mit 3D-gedruckten Gleitern aus iglidur i180 wurde eine robuste, kostengünstige Alternative geschaffen. Die Bauteile sind bis zu 15-fach günstiger, 50-mal abriebfester und laufen dank der enthaltenen Festschmierstoffe schmierfrei. Der FDM-3D-Druck ermöglicht zudem eine schnelle und flexible Lieferung, wodurch der Wartungsaufwand und die Gesamtkosten deutlich reduziert werden.

Jetzt Lösung für Ihr Projekt anfragen

Sie arbeiten an einem ähnlichen Projekt und brauchen Unterstützung bei der Konstruktion und Materialauswahl für individuelle Greifer, Produktwender, oder andere Komponenten?

Nehmen Sie Kontakt auf und erzählen Sie uns von Ihrer Anwendung. Unsere Experten beraten Sie persönlich und helfen Ihnen gern, die optimale Lösung für Ihren individuellen Anwendungsfall zu finden.

Vorteile des FDM-Druckverfahrens

Wenn es um schnelle Ergebnisse und eine einfache Handhabung geht, ist das FDM-Verfahren eine bewährte Wahl:

- Vielseitige Materialauswahl: Neben Standardkunststoffen wie PLA und ABS, die auch im Spritzguss verwendet werden, sind Hochleistungspolymere ebenso nutzbar. igus bietet ein breites Sortiment an verschleißfesten Kunststoffen, darunter lebensmittelechte, chemikalien- und hitzebeständige Materialien.

- Mehrfarbdruck und Multimaterialfähigkeit: Mit FDM lassen sich verschiedene Filamente in einem Druckvorgang miteinander kombinieren, um Bauteile mit unterschiedlichen Eigenschaften zu drucken.

- Benutzerfreundlichkeit: Die einfache Bedienung der meisten 3D-Drucker macht das Verfahren besonders attraktiv für Einsteiger.

- Schnelle Produktion: Kleine Bauteile sind schnell gedruckt - ideal für Prototypen und Kleinserien.

- Kosteneffizienz: FDM-Drucker sind in der Anschaffung und im Betrieb oft günstiger als andere Systeme. Die Materialien sind preiswert und leicht verfügbar, was die Betriebskosten niedrig hält. Zudem überzeugt das Verfahren durch einen sauberen Prozess - ganz ohne Schutzausrüstung oder Zusatzgeräte wie Ultraschallreiniger.

Grenzen des FDM-Drucks

Obwohl das FDM-Druckverfahren sehr vielseitig ist, stößt das Verfahren in bestimmten Bereichen an seine Grenzen:

- Geringere Detailgenauigkeit: Sichtbare Schichtlinien und reduzierte Präzision im Vergleich zu Verfahren wie SLA oder SLS.

- Nachbearbeitung: Stützstrukturen und Schichtlinien können je nach Anforderung an die Oberflächenqualität eine zusätzliche Bearbeitung, z. B. Schleifen oder Lackieren, erfordern.

- Begrenzte Produktionsmenge: Für Serienproduktionen ist FDM weniger wirtschaftlich. Bei hohen Stückzahlen bietet das Spritzgussverfahren klare Vorteile in puncto Geschwindigkeit und Kosten pro Bauteil.

Wann ist welches Verfahren sinnvoll?

Manchmal erfordern komplexe Geometrien, höhere Detailgenauigkeit oder besonders belastbare Bauteile eine andere 3D-Drucktechnologie. igus bietet einen 3D-Druck-Service für individuelle Bauteile im FDM-, SLS- und DLP-Verfahren an. ⯈ Mehr über den 3D-Druck-Service erfahren

Die folgende Tabelle setzt den FDM-Druck zu diesen anderen Technologien in Relation:

| Kriterium | FDM | SLS | DLP |

|---|---|---|---|

| Maßhaltigkeit | Weniger genau | Genau | Sehr genau |

| Oberflächenqualität | Sichtbare Schichten | Glatt, kaum Schichtlinien | Sehr glatt |

| Mechanische Eigenschaften | Höhere Anisotropie bei der Festigkeit, faserverstärktes Material möglich | Nur leichte Anisotropie | Sehr homogenes Gefüge, isotrope Festigkeit |

| Komplexe Formen möglich? | Eingeschränkt, Stützstrukturen notwendig | Sehr gut, keine Stützstrukturen nötig | Sehr gut, feine Details möglich |

| Druckdauer | Schnell bei Einzelstücken | Schnell bei höheren Stückzahlen | Schnell bei höheren Stückzahlen |

| Kosten | Günstig | Mittelpreisig | Eher höhere Kosten |

| Besonderheiten bei igus | Große Bauteile, Multi-Material-Druck möglich | Serienfertigung, hohe Maßhaltigkeit | Extrem feine Details möglich |

Zusätzliche Erklärungen

Anisotropie beschreibt die richtungsabhängigen Eigenschaften eines Materials.

Beim FDM-Druck entstehen durch den schichtweisen Aufbau Unterschiede in der Stabilität, besonders zwischen der Druckebene (X/Y) und der vertikalen Richtung (Z).

In Z-Richtung hat das Bauteil oft eine geringere Festigkeit durch schwächere Schichthaftung.

Als Konsequenz sollte die Ausrichtung des Bauteils so gewählt werden, dass die Belastung möglichst in der stabileren Richtung liegt.

Isotropie bedeutet, dass ein Material in alle Richtungen gleich reagiert – unabhängig von der Belastungsrichtung.

Beim FDM-Druck ist dies nicht von Natur aus gegeben, da die Schichten unterschiedlich miteinander verbunden sind. Optimierte Druckparameter und gezielte Ausrichtung helfen, isotropes Verhalten zu fördern.

Materialien für den FDM-Druck

Die richtige Materialwahl entscheidet über die Leistungsfähigkeit eines 3D-gedruckten Bauteils. Beim FDM-Druck reicht das Spektrum von leicht zu verarbeitenden Standardfilamenten bis hin zu Hochleistungskunststoffen, die selbst anspruchsvollste Anforderungen erfüllen.

Verschleißfestes igus tribofilament

POM, PE und PA überzeugen durch gute Gleiteigenschaften und Formstabilität, sind jedoch im 3D-Druck schwer bis gar nicht verarbeitbar. igus bietet mit seinen iglidur Filamenten eine gut zu verarbeitende Alternative zu diesen Werkstoffen. Für Anwendungen, bei denen herkömmliche technische Kunststoffe an ihre Grenzen stoßen, etwa bei dauerhaft bewegten Teilen oder hoher Reibung, bietet igus diverse Filamente mit besonders hoher Verschleißfestigkeit. Entdecken Sie das umfangreiche Sortiment, von einfach zu verarbeitenden Allroundern bis zu Lösungen für anspruchsvolle Anwendungsbedingungen.

Wie funktioniert das FDM-Druckverfahren? Ein Blick auf die Technik

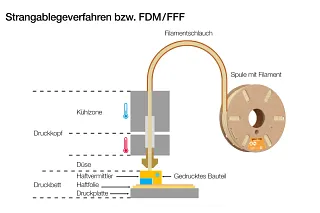

Das FDM-Druckverfahren arbeitet nach einem einfachen Prinzip: Schicht für Schicht wird erhitztes Kunststofffilament aufgeschmolzen und extrudiert, bis das Objekt vollständig aufgebaut ist.

- Materialzufuhr: Das Kunststoff-Filament wird von einer Spule abgewickelt und gleichmäßig in den Druckkopf des 3D-Druckers geführt.

- Materialverarbeitung: Im Druckkopf wird das Filament erhitzt – je nach Material auf Temperaturen zwischen 190 und 450°C– und in geschmolzener Form als feiner Strang abgegeben (extrudiert).

- Schichtaufbau: Der Druckkopf bewegt sich präzise entlang der vom 3D-Modell vorgegebenen Bahnen und trägt das geschmolzene Material Schicht für Schicht auf. Durch schnelles Abkühlen verfestigt sich der Kunststoff sofort und die einzelnen Schichten verbinden sich miteinander. So entsteht das Bauteil Schritt für Schritt.

Worauf es bei der Planung des FDM-Drucks ankommt

Gute Planung ist der Schlüssel für erfolgreiche FDM-Druckteile. Im Folgenden finden Sie die wichtigsten Punkte für eine optimale Vorbereitung.

Typische Herausforderungen beim FDM-Druck

Was kann man als Anwender tun, wenn die Verarbeitung von Filament nicht reibungslos verläuft und das gewünschte Ergebnis ausbleibt? Für die folgenden beiden Herausforderungen und viele weitere Problemstellungen beim 3D-Druck mit Filament bieten wir Ihnen Tipps und Hilfestellung zur Problemlösung in unserem Leitfaden. ⯈ Hier herunterladen

Mehr davon?

Profitieren Sie von unseren "24 Tipps für 3D-Druck mit Filament"

Manche Probleme beim 3D-Druck mit Filament lassen sich leicht erkennen und lösen, andere sind komplexer und können mehrere Ursachen haben. Möchten Sie wissen, wie Sie typische Herausforderungen beim FDM-Druck effektiv lösen können? Dann laden Sie sich jetzt unsere Leitfaden herunter und erhalten Tipps, um Ihre Druckqualität zu optimieren!